برای تولید روغن صنعتی، انجام عملیاتهای مختلف و پیچیدهای صورت میگیرد تا در نهایت به محصول مورد نظر برسیم. روغن صنعتی از فرآیند تقطیر نفت خام به دست می آید. این فرآیند در چند مرحله متوالی صورت میگیرد. ابتدا، تقطیر چندین بار در شرایط فشار و دمای مختلف انجام میشود. سپس، تقطیر در محیط خلاء نیز به چندین مرحله تقسیم میشود تا برش های نفتی با فرمولاسیون خاصی به وجود آیند. این برش های نفتی باید خاصیت گرانروی و نقطه اشتعال مشخصی داشته باشند تا روغن صنعتی نهایی به دست آید.

در مراحل بعدی ته مانده های آسفالتی که در برج تقطیر به دست میآیند با استفاده از پروپان خارج میشوند تا گرانروی بهبود یابد. سپس پارافین های سنگین به صورت جامد از روغن جدا میشوند و عناصری مانند ازت، اکسیژن و گوگرد از روغن حذف می شوند تا روغن صنعتی در شرایط سخت پایداری بهتری داشته باشد. با این حال در این مرحله روغن صنعتی هنوز به دست نیامده است. تمامی مراحل مذکور بر روی روغن پایه صورت میگیرد. پس از اتمام این مراحل روغن به واحدهای مختلف ارسال میشود تا با افزودن انواع مختلفی از افزودنی ها روغن های صنعتی متنوعی تولید و روانه بازار گردد.

برای تولید روغن صنعتی با کاربردها و مشخصات خاص دو عامل اصلی با نام روغن پایه و مواد افزودنی با یکدیگر ترکیب می شوند. روانکارها یکی از انواع مواد شیمیایی موثر در عملکرد گریس ها هستند و نقش مهمی در محافظت از دستگاه ها را دارند.

روانکارهای مهندسی طیف گستردهای از روغن های روانکار را شامل میشوند که در صنعت برای استفاده در مقاصد و کاربردهای مختلف به کار میروند. عموما برای هر ویژگی خاصی مانند عمر بالا، دمای بالا یا پایین، سازگاری با مواد غذایی و شرایط کاری داخل و خارج از دستگاه یک روانکار مشخص استفاده میشود.

روغن صنعتی چیست؟

روغن صنعتی به عنوان یک ماده نفتی، با سه روش مختلف تولید میشود. این روشها شامل استفاده از برش مواد نفتی، تصفیه روغنهای مصرفی و تولید به روش مصنوعی میشوند که در حال حاضر استفاده گستردهای از روش برش مواد نفتی صورت میگیرد. مواد افزودنی در واقع ترکیبات شیمیایی پیچیدهای هستند که با افزودن آنها به روغن پایه به مقدار مشخص، میتوان ویژگیهای خاص روغن صنعتی را ایجاد یا بهبود بخشید.

روغن صنعتی دارای طیف گستردهای از روغنها است که در صنعت مختلف استفاده میشود. اگر بخواهیم روغنهای صنعتی را براساس کاربردهای آنها دستهبندی کنیم، میتوان آنها را به روغنهای روانکار، روغنهای انتقال قدرت، روغنهای خنککننده و روغنهای فرآیندی تقسیم بندی کرد. در صورت تمایل به خرید روانکارهای اصل و با کیفیت، میتوانید از گروه صنعتی کارو راهنمایی بگیرید.

منشاء تولید روغن صنعتی به دو دسته کلی تقسیم میشود؛ روغنهای صنعتی با پایه نفتی و روغنهای صنعتی با پایه غیرنفتی یا مصنوعی. روغنهای صنعتی با پایه نفتی به عنوان روغن معدنی شناخته میشوند و روغنهای با پایه غیرنفتی با نام روغن سنتتیک شناخته میشوند.

در صنعت و تولید، استفاده از روغن صنعتی بسیار رایج است. این نوع روغن، برای کاربردهای مختلفی مانند روان کردن ماشینآلات، حفظ عمر مفید آنها و کاهش اصطکاک و سایش استفاده میشود. روغن صنعتی به عنوان یک ماده روان کننده و ضد سایش کار میکند و در بسیاری از صنایع مانند خودروسازی، تولید پلاستیک، صنایع معدنی و فلزی، صنعت نفت و گاز و صنایع غذایی استفاده میشود.

جزوه شناخت انواع روغن روانکارهای صنعتی

مراحل تولید روغن صنعتی

روغنهای صنعتی، تولیداتی اساسی در صنایع مختلف هستند که در فرآیندهای صنعتی و ماشینآلات مورد استفاده قرار میگیرند. تولید روغن صنعتی یک فرآیند پیچیده و چند مرحلهای است که شامل مراحل استخراج و پالایش مواد خام، تصفیه، افزودن افزودنیها و آزمایشهای کیفیت میشود. در ادامه به طور کامل و یونیک به توضیح این مراحل خواهیم پرداخت:

1. استخراج و پالایش مواد خام

مرحله نخست در تولید روغن صنعتی، استخراج مواد خام مورد نیاز از منابع اصلی است. این مواد خام میتوانند نفت خام، گاز طبیعی یا آبزیرزمینی باشند. سپس، مواد خام استخراج شده پالایش میشوند تا از شواغل، ذرات زرد، و مواد آلی زاید پاکسازی شود.

2. تصفیه و تصفیه نهایی

در این مرحله، مواد خام پالایششده تصفیه میشوند تا از آلایندههای مانند گوگرد، نیتروژن و اکسیژن تصفیه شوند. این تصفیه به منظور بهبود خواص و ویژگیهای نهایی روغن صنعتی صورت میگیرد.

3. اضافه کردن افزودنیها

در این مرحله، افزودنیها به روغن صنعتی اضافه میشوند تا ویژگیهای خاصی مانند ویسکوزیته، پایداری حرارتی، و مقاومت به فشار به آن افزوده شود. این افزودنیها میتوانند مواد شیمیایی یا ترکیبات مخصوص باشند که به روغن صنعتی افزایش ویژگیهای مورد نظر میدهند.

4. آزمایشهای کیفیت

در مرحلهی آخر، نمونههایی از روغن تولیدی گرفته میشوند و به آزمایشگاه منتقل میشوند. در آزمایشگاه، ویژگیهای کیفیتی از قبیل ویسکوزیته، ترشحات اسیدی، مقدار آب و ذرات مذاب بررسی میشوند تا اطمینان حاصل شود که روغن صنعتی مطابق با استانداردها و مشخصات تعیین شده است.

این مراحل اساسی تولید روغن صنعتی را شامل میشود. برای هر مرحله، تکنیکها و فرآیندهای خاصی وجود دارد که به بهبود کیفیت و کارایی روغن صنعتی کمک میکنند.

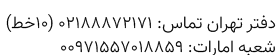

تاریخچه روغن صنعتی

تا قبل از سال ۱۸۵۶ میلادی، برای تأمین نیازهای مختلف مانند روانکاری چرخها و ارابهها، فرآوری چرم و... از منابع حیوانی مانند روغن نهنگ، روغن گاو، روغن خوک و... و همچنین روغنهای گیاهی استفاده میشد و مفهوم روغن صنعتی وجود نداشت. با این حال، به دلیل ضعف مقاومت آنها و تجزیه و فساد سریع، استفاده از آنها محدود بود. با پیشرفت صنعت و نیاز به مواد جدید، نیاز به ایجاد مواد با کیفیت بالاتر احساس شد تا بتوانند اصطکاک بین سطوح متحرک را کاهش دهند.

بعد از استخراج نفت و پیشرفت سریع صنعت نفت در سال ۱۸۸۳ میلادی و بهبود فرآیندهای تقطیر و تصفیه نفت خام، روغنهای بر پایه نفت تولید شدند و جایگزین روغنهای چرب شدند. روغنهای نفتی به سرعت برتری خود را نسبت به انواع دیگر روغنها ثابت کردند و در نتیجه استفاده از روغنهای حیوانی، نباتی، ماهی و... برای روغنکاری به تدریج منسوخ شد.

با پیشرفت صنایع، نیاز به روغنهای با کیفیت بالاتر بیشتر شد. در ابتدا، با تصفیه بهتر روغن و افزودن مواد افزودنی با کیفیت بالاتر، تلاش شد تا روغن مناسب با عمر بیشتر تولید شود. با افزایش نیازهای زندگی، پیشرفت علم و تکنولوژی، دستیابی به تکنولوژیهای جدید و بهرهگیری از فضا، نیاز به تولید انواع مختلف روغنها ایجاد شد. به منظور تحمل طیف گستردهتری از فشارها و درجهحرارتها برای کاربردهای خاص، روغنهای صنعتی تولید شدند که از طریق واکنشهای شیمیایی پیچیده به دست میآیند.

همچنین، ظهور انرژی هستهای نیز به نیازهای روانکنندهها و سایر محصولات نفتی افزوده است. وسایل موجود در صنایع هستهای از جمله راکتورهای تحقیقاتی و تولید نیرو، ماشینآلات فرایند سوخت، حملکنندهها، جرثقیلهای تاسیسات تولید تشعشع و غیره نیازمند روغنهای صنعتی و گریسها و مایعات آلی خاصی برای انجام روانکاری هستند. با توجه به اینکه صنعت نیروگاه هستهای هنوز در حال توسعه است و نمونههای طراحی شده و شرایط عملیاتی در حال تغییر هستند، مهندسان و پژوهشگران در زمینه تولید روغن صنعتی، روانکارها و گریسها راه طولانی را پیش رو دارند.

چگونه روغن صنعتی مناسب را انتخاب کنیم؟

هنگام انتخاب روغن صنعتی باید فاکتورهای زیادی را در نظر بگیرید. با خواندن دفترچه راهنمای سازنده روانکار شروع کنید. در حالی که خواندن دستورالعملهای سازنده ممکن است به عنوان نقطه شروع عالی باشد، به یاد داشته باشید که این اسناد اغلب به شرایط عملیاتی بهینه اشاره میکنند. آنها ممکن است با محیط کاری شما متفاوت باشند. به همین دلیل ضروری است که قبل از خرید روغنهای صنعتی، نیازهای منحصر به فرد ماشین آلات خود را ارزیابی کنید.

در اینجا چندین عامل وجود دارد که باید هنگام انتخاب روانکارهای صنعتی در نظر بگیرید:

روغن صنعتی با افزودنی برتر را انتخاب کنید

ماشینهای صنعتی مدرن نیازمند فنآوریهای پیشرفته افزایش عملکرد هستند. پایه روغن چه معدنی و چه مصنوعی، برای تامین ماشین آلات صنعتی و وسایل نقلیه با بالاترین حفاظت کافی نیست.

افزودنیهای عملکردی، برای بهبود کارایی روان کننده ضروری هستند. آنها آسیب پذیریهای آن را به حداقل میرسانند و عملکرد کلی روانکننده را افزایش میدهند.

در اینجا لیست مختصری از مواد افزودنی رایج و مهمترین ویژگیهای آنها آورده شده است:

- افزودنیهای ضد سایش: این مواد اصطکاک بین دو جزء فلزی را به حداقل میرساند.

- افزودنیهای ضد زنگ: از اجزای فلزی در برابر خوردگی محافظت میکنند. آنها در روان کنندههای مبتنی بر آب ضروری هستند زیرا آب خوردگی را تسریع میکند.

- مواد شوینده و پخش کننده: وظیفه آنها پراکنده کردن لجن و ناخالصیهایی است که روی سطوح فلزی ایجاد میشود. به این ترتیب آنها از اجزای ماشین در برابر اکسیداسیون و خوردگی محافظت میکنند.

- کف زدا: حبابهای هوا از روانکاری موثر روغن صنعتی ماشینهای شما جلوگیری میکند. بنابراین، افزودنی های ضد کف برای کاهش تشکیل سیالات فرآیند صنعتی فوم اضافه می شود.

- تقویتکنندههای شاخص ویسکوزیته: افزودنیهای پلیمری هستند که در دماهای بالا منبسط میشوند. به این ترتیب روغن را غلیظ میکنند و پایداری ویسکوزیته خود را در دماهای پایین و بالا افزایش میدهند.

- افزودنیهای فشار شدید: آنها از نظر شیمیایی با سطح فلز واکنش داده و یک پوشش محافظ ضخیم ایجاد میکنند. به این ترتیب آنها از اجزای ماشین صنعتی در برابر سایش در دماهای بالا و فشار بالا محافظت میکنند.

- افزودنیهای آنتی اکسیدانی: مقاومت اکسیداتیو روغن پایه را افزایش میدهند و در نتیجه عمر آن را افزایش میدهند.

- کاهش دهندههای نقطه ریزش: نقطه ریزش پایینترین نقطهای است که روغن میتواند در آن جریان یابد. کاهندههای ریختن، جریان روان کننده را در دماهای پایین تر افزایش میدهند.

- اصلاح کنندههای اصطکاک: این افزودنیها یک لایه محافظ در اطراف اجزای فلزی ایجاد میکنند و اصطکاک را کاهش میدهند.

محیط کاری خود را بشناسید

صنایع مختلف به شرایط کاری متفاوت نیاز دارند. بنابراین، فهرستی از عواملی که بیشترین تأثیر را بر عملکرد ماشین آلات صنعتی شما دارند، تهیه کنید. اینها میتوانند رطوبت، دمای شدید، لرزش، گرد و غبار، فشار و غیره باشند.

عوامل متعددی مانند سرعت عملکرد محور ماشین، نوع اصطکاک، بار، شرایط محیطی و استانداردهای صنعت را در نظر بگیرید. بر اساس این عوامل میتوانید تعیین کنید که به کدام روانکار صنعتی نیاز دارید.

به عنوان مثال، اگر عناصر ماشین، مانند یاتاقانها، فشار شدید را تحمل میکنند، باید یک روغن صنعتی بسیار چسبناک را برای روانکاری انتخاب کنید. همچنین باید حاوی مواد افزودنی فوق الذکر مانند اصلاح کنندههای اصطکاک، افزودنیهای فشار شدید و خواص ضد سایش باشد.

یا اگر ماشینهای صنعتی شما به روانکنندههای مبتنی بر آب نیاز دارند یا قطعات آنها با آب در تماس هستند، ممکن است بخواهید به دنبال سیالهای صنعتی با ویژگیهای پیشرفته ضد زنگ و ضد خوردگی باشید.

میتوانید برای مشاوره با کارشناسان روانکار کارو تماس بگیرید تا شما را در انتخاب بهترین روغن صنعتی راهنمایی کنیم.

راهنمای جامع انتخاب روغن صنعتی مناسب

انتخاب روغن صنعتی مناسب برای تجهیزات و ماشینآلات تأثیر مستقیمی بر عملکرد، طول عمر و کاهش هزینههای تعمیر و نگهداری دارد. در ادامه، مهمترین عوامل برای انتخاب بهترین روغن صنعتی را بررسی میکنیم:

۱. نوع کاربرد روغن صنعتی

هر روغن صنعتی برای یک نوع تجهیزات طراحی شده است. پرکاربردترین انواع روغنها عبارتند از:

- روغن هیدرولیک: برای سیستمهای هیدرولیکی در ماشینآلات صنعتی و راهسازی.

- روغن دنده صنعتی: برای گیربکسها، جعبهدندههای سنگین و سیستمهای انتقال نیرو.

- روغن کمپرسور: برای کمپرسورهای هوا و گاز، کاهش سایش قطعات و خنککنندگی.

- روغن توربین: برای توربینهای بخار، گازی و آبی، مقاوم در برابر حرارت بالا.

- روغن حرارتی: برای سیستمهای انتقال حرارت در صنایع نفت و پتروشیمی.

۲. ویسکوزیته (گرانروی) روغن

ویسکوزیته نشاندهنده میزان مقاومت روغن در برابر جریان است. انتخاب صحیح گرانروی روغن بر اساس استاندارد ISO VG و SAE انجام میشود. روغنهای با ویسکوزیته کم برای دماهای پایین و روغنهای غلیظتر برای شرایط فشار بالا مناسب هستند.

۳. شرایط عملیاتی و دمای محیط

در محیطهای سرد، روغن باید نقطه ریزش (Pour Point) پایین داشته باشد.

در دماهای بالا، مقاومت در برابر اکسیداسیون و پایداری حرارتی مهم است.

در سیستمهای با فشار بالا، خاصیت ضد سایش (Anti-Wear) اهمیت دارد.

۴. افزودنیهای شیمیایی و ترکیبات روغن

روغنهای صنعتی میتوانند شامل افزودنیهایی مانند:

- ضد اکسیداسیون (افزایش طول عمر روغن در دمای بالا)

- ضد کف (جلوگیری از تشکیل کف در سیستمهای تحت فشار)

- ضد سایش (کاهش اصطکاک و افزایش عمر قطعات)

- بهبود دهنده شاخص ویسکوزیته (حفظ عملکرد در دماهای مختلف)

۵. استانداردها و توصیههای سازنده دستگاه

باید روغنی انتخاب شود که با استانداردهای ISO, DIN, ASTM و توصیههای سازنده تجهیزات (OEM) مطابقت داشته باشد.

۶. برند و کیفیت روغن صنعتی

برندهای معتبر مانند شل (Shell)، توتال (Total)، موبیل (Mobil)، کاسترول (Castrol) و … روغنهایی باکیفیت و دارای گواهینامههای معتبر ارائه میدهند.

۷. تحلیل و آزمایش روغن (Oil Analysis)

برای اطمینان از انتخاب مناسب، آزمایش پارامترهایی مانند ویسکوزیته، شاخص اسیدیته (TAN) و میزان آلودگی روغن ضروری است.

انتخاب صحیح روغن صنعتی تأثیر مستقیمی بر عملکرد تجهیزات دارد. با در نظر گرفتن نوع کاربرد، ویسکوزیته، شرایط عملیاتی، افزودنیها و استانداردها میتوان بهترین گزینه را انتخاب کرد و از هزینههای تعمیرات و خرابیها جلوگیری نمود.

تهیه و فرآوری روغن صنعتی

مادهای که بیشترین ترکیب روغن صنعتی را تشکیل میدهد، روغن پایه است. روغن پایه به صورت مایع بوده و از نفت خام به دست میآید. برای تولید روغن پایه، از سه روش استفاده میشود: برش مواد نفتی، تصفیه روغنهای کارکرده و تولید به روش مصنوعی. مواد افزودنی وجود دارند که در واقع مواد شیمیایی با ترکیبات پیچیده هستند و با افزودن آنها به روغن پایه به مقدار مشخص، میتوان خصوصیات مورد نیاز روغن را ایجاد کرد یا ویژگیهای روغن را بهبود بخشید.

برای تهیه روغن صنعتی، در ابتدا عملیات تقطیر نفت خام انجام میشود. این عملیات شامل تقطیر در جو و تقطیر در خلا است تا یک برش نفتی خاص تولید شود که دارای گرانروی و نقطه اشتعال معین باشد. سپس در واحد آسفالتگیری، مواد آسفالتی که ته مانده برج تقطیر در خلا هستند، با تزریق حلال پروپان استخراج میشوند. در مرحله بعد، ترکیبات نامطلوب موجود در روغن (مواد آروماتیک) با استفاده از روشهای شیمیایی از روغن جدا میشوند و شاخص گرانروی روغن هم بهبود مییابد.

پس از تصفیه، در واحد مومگیری، پارافینهای سنگین که به صورت جامد هستند، با استفاده از روش انحلال و فیلتراسیون از روغن جدا میشوند. در نهایت، در واحد تصفیه هیدروژنی، عناصر زائد مانند گوگرد، ازت و اکسیژن از روغن خارج میشوند تا روغن در ماشینآلات و در شرایط سخت پایداری بیشتری داشته باشد. روغن پایه پس از طی تمامی مراحل ذکر شده به واحد مخلوطکنی ارسال میشود و در آنجا با اضافه کردن مواد افزودنی مناسب، انواع روغنهای صنعتی مطابق با استانداردهای بینالمللی تولید میشود.

همراه با پیشرفت صنایع، نیاز به روغنهای با کیفیت بالاتر بیشتر شده است. در ابتدا سعی شد با تصفیه بهتر روغن و افزودن مواد افزودنی جدیدتر و با کیفیت بالاتر، روغن با عمر بیشتر تولید شود. اما با افزایش نیازهای زندگی، پیشرفت علم و تکنولوژی و دستیابی به تکنولوژیهای جدید و فضاپیمایی، نیاز به تولید انواع مختلف روغنها ایجاد شد. این روغنها با استفاده از فعل و انفعالات شیمیایی پیچیده تولید میشوند و قادرند در برابر طیف وسیعی از فشارها و درجهحرارتها برای کاربردهای خاص خود تحمل کنند.

ظهور انرژی هستهای نیز نیازهای روانکنندهها و روغنهای صنعتی و سایر محصولات نفتی را تحت تأثیر قرار داده است. وسایل موجود در صنایع هستهای منشأ تولید روغن صنعتی بیشتر از روغن پایه به صورت مایع است که از نفت خام به دست میآید. تولید روغن پایه میتواند از طریق سه روش اصلی صورت گیرد: برش مواد نفتی، تصفیه روغنهای کارکرده و تولید به روش مصنوعی. مواد افزودنی نیز با ترکیبات شیمیایی پیچیده و با افزودن مقادیر مشخص به روغن پایه، میتوانند خواص مورد نظر در روغن صنعتی را ایجاد کنند یا ویژگیهای روغن را بهبود بخشند.

معادل سازی روغن صنعتی

معادلسازی روغن صنعتی به فرآیند تعیین و انتخاب یک روغن صنعتی مناسب برای جایگزینی با روغن فعلی اشاره دارد. این فرآیند بر اساس ویژگیهای فنی مانند ویسکوزیته، افزودنیها و الزامات خاص سیستمهای مکانیکی انجام میشود. معادلسازی صحیح باعث حفظ عملکرد بهینه تجهیزات و کاهش هزینهها میشود. انتخاب روغنهای معادل باید با دقت انجام گیرد تا به ویژگیهای فنی و نیازهای خاص هر کاربرد پاسخ دهد. این امر به کاربران کمک میکند تا از محصولات با کیفیت مشابه استفاده کنند و از خرابی یا کاهش کارایی دستگاههای خود جلوگیری کنند.

معادلسازی معمولاً با توجه به فاکتورهایی مانند:

- ویسکوزیته

- استانداردهای ISO یا SAE

- افزودنیها و شرایط کاری انجام میشود.

استفاده از معادلهای معتبر تضمین میکند که عملکرد دستگاهها بهطور مشابه حفظ شود.

| نوع روغن | معادل | ویسکوزیته (در دمای 40 درجه سانتیگراد) | کاربردها | ویژگیها |

|---|---|---|---|---|

| روغن هیدرولیک ISO VG 32 | روغن هیدرولیک ISO VG 46 | 28-34 cSt | سیستمهای هیدرولیکی کوچک | مقاومت در برابر سایش، کنترل فشار |

| روغن هیدرولیک ISO VG 46 | روغن هیدرولیک ISO VG 68 | 41-50 cSt | ماشینآلات سنگین | مقاومت حرارتی و پایداری بالا |

| روغن دنده صنعتی ISO VG 100 | روغن دنده ISO VG 220 | 90-110 cSt | تجهیزات دندهای سبک و سنگین | محافظت در برابر فشار بالا، ضد سایش |

| روغن دنده صنعتی ISO VG 220 | روغن دنده ISO VG 320 | 198-242 cSt | گیربکسهای سنگین | محافظت در برابر سایش و خوردگی |

| روغن کمپرسور ISO VG 68 | روغن کمپرسور ISO VG 100 | 61-75 cSt | کمپرسورهای هوا و گاز | کاهش رسوبات، بهبود کارایی |

| روغن کمپرسور ISO VG 100 | روغن کمپرسور ISO VG 150 | 95-110 cSt | کمپرسورهای بزرگ | حفاظت در برابر اکسیداسیون |

| روغن توربین ISO VG 32 | روغن توربین ISO VG 46 | 28-34 cSt | توربینهای بخار و گاز | پایداری حرارتی و ضد خوردگی |

| روغن موتور دیزلی 15W-40 | روغن موتور 10W-30 | 12.5-16.3 cSt | موتورهای دیزلی سنگین | محافظت در برابر سایش و تشکیل رسوبات |

| روغن موتور دیزلی 10W-30 | روغن موتور 10W-40 | 10.5-13.5 cSt | موتورهای دیزلی سبک | بهبود مصرف سوخت |

| روغن صنعتی ISO VG 100 | روغن صنعتی ISO VG 150 | 90-110 cSt | بلبرینگها، پمپها | محافظت در برابر سایش و دما |

| روغن گریس (NLGI 2) | گریس (NLGI 1 و NLGI 3) | نیمه جامد | یاتاقانها، اتصالات مکانیکی | مقاوم در برابر رطوبت و دماهای بالا |

طبقه بندی روغن های صنعتی

- روغنهای معدنی: روغنهای معدنی از منابع زیرزمینی استخراج میشوند. این نوع روغنها معمولاً در دماها و فشارهای بالا عملکرد خوبی دارند و برای مصارف گوناگونی از جمله گریس کاری، سیستمهای هیدرولیک و دندهها استفاده میشوند.

- روغنهای سینتتیک: این روغنها به صورت مصنوعی تولید میشوند و خواص بهینهتری دارند. آنها مقاومت به دماهای بسیار پایین یا بالا را دارند و در مواردی مانند موتورهای پرقدرت یا دستگاههای دقیق استفاده میشوند.

- روغنهای نیمه سینتتیک: این نوع روغنها ترکیبی از روغنهای معدنی و سینتتیک هستند. آنها هم تا حدودی خواص روغنهای سینتتیک را دارند و هم قیمت مناسبتری نسبت به آن دارند.

- روغنهای با ویسکوزیته کم: این نوع روغنها در دماهای پایین و ماشینآلات سبک کاربرد دارند. آنها به خوبی در کاهش اصطکاک و سایر ویژگیهای مکانیکی کمک میکنند.

- روغنهای با ویسکوزیته متوسط: روغنهای با ویسکوزیته متوسط برای مصارف عمومی در دماهای معتدل مناسب هستند. این روغنها در ماشینآلات خودرو، دستگاههای کشاورزی و صنایع خوراکی استفاده میشوند.

- روغنهای با ویسکوزیته بالا: این نوع روغنها در دماهای بالا و ماشینآلات سنگین بهرهبرداری میشوند. آنها به عنوان روغنهای گریس کاری در شرایط سخت به کار میروند.

- روغنهای چندمنظوره: این نوع روغنها برای مصارف گوناگون در دستگاهها استفاده میشوند و در شرایط مختلف عملکرد مناسبی دارند.

- روغنهای خاصیتدار: روغنهای با خاصیتهای خاص مانند مقاومت به اکسیداسیون یا خوردگی در شرایط خاص، برای مصارف خاص مورد استفاده قرار میگیرند.

چرا روغن صنعتی برای ماشین آلات مهم هستند؟

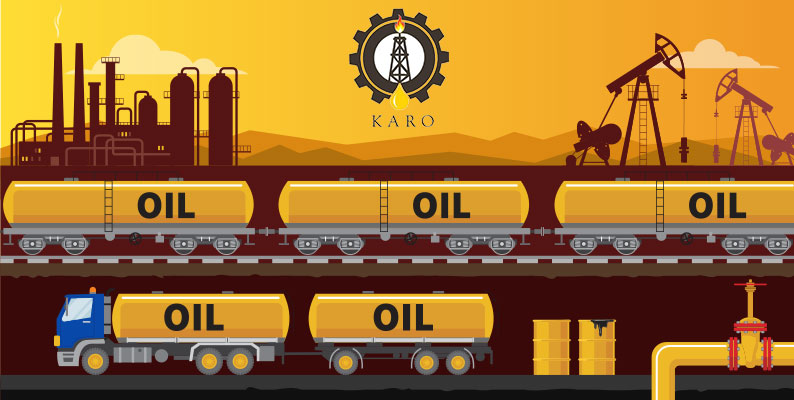

تجهیزات مکانیکی چه ثابت و چه در وسایل نقلیه نصب شده باشد، معمولاً دارای چندین قسمت متحرک است که به آن اجازه عملکرد میدهد. از موتورهای داخل ماشینهای سواری تا سیستمهای هیدرولیک نصب شده در ماشین آلات تجهیزات بالابر صنعتی را میتوان در سراسر جهان در کاربردهای متعدد یافت. با این حال، برای اینکه به طور موثر کار کند، اجزای دستگاه نیاز به روغن کاری دارند.

ممکن است بدیهی به نظر برسد، اما نقش اصلی یک روان کننده این است که به اجزای داخلی ماشین اجازه میدهد تا نرم و آسان حرکت کنند. چه یک روغن یا گریس به یک سیستم مکانیکی اضافه شود، روان کننده یک لایه نازک اما قوی روی قطعات متحرک ایجاد میکند.

هنگامی که قطعات ماشینها کار میکنند، اغلب با یکدیگر نزدیک میشوند. برای افراد ناآگاه ممکن است به نظر برسد که اجزای فلزی کاملاً صاف هستند، اما اگر بخواهید آنها را زیر میکروسکوپ بررسی کنید، خواهید دید که کاملاً خشن هستند. قلههای فلزی به نام نازک از سطوح فلزی بیرون میآیند و هنگامی که سایر قسمتها نزدیک میشوند، با همان سبکی از عیوب موجود در آنها به هم متصل میشوند.

بدون روغن کاری، اجزا در برابر یکدیگر آسیاب میشوند و باعث ساییدگی و پارگی میشوند. چنین آسیبی میتواند گران باشد. خرابی سیستم برای انجام تعمیرات یا جایگزینی قطعات خراب شده مورد نیاز است که به معنای هزینه قطعات جدید و کار است، اما همچنین از دست دادن بهره وری و سود در زمانی که ماشین آلات غیرفعال هستند. علاوه بر این، سیستمهای مکانیکی توسط چنین نیروهای سایشی با از دست دادن عملکرد کند میشوند.

با این حال، اگر روان کننده کافی به ماشین ها اضافه شود، میتوان از این وضعیت ناخواسته جلوگیری کرد. روان کننده اجازه میدهد تا قطعات آزادانه حرکت کنند، سرعت کار را بهینه کرده و قطعات را در برابر آسیب محافظت میکند.

بهترین شرکتهای تولید کننده روغن صنعتی

همانطور که میدانید کمپانیهای زیادی هستند که در زمینه انرژی و تولید روغن صنعتی، گریس صنعتی و انواع روانکارها در سراسر دنیا فعالیت دارند. در این بخش میخواهیم لیستی از بهترین کمپانیها را به شما معرفی کنیم. البته در این لیست کوتاه سعی کردیم فقط برخی از مهمترینها را نام ببریم و برای مشاهده لیست کامل کمپانیهای سازنده میتوانید از منوی بالای همین صفحه به صفحه مورد نظر بروید.

- کمپانی شل (Shell)

- کمپانی توتال (Total)

- کمپانی کاسترول (Castrol)

- کمپانی اطلس کوپکو (Atlas Copco)

- کمپانی موبیل (Mobil)

- کمپانی کلتری (Coltri)

- کمپانی پترول اوفیسی (Petrol Ofisi)

- کمپانی اچ پی (HP)

- کمپانی بی پی (bp)

- کمپانی فوکس (Fuchs)

- کمپانی گالف (Gulf)

- کمپانی اسو (Esso)

- کمپانی نیناس (Nynas)

- کمپانی تگزاکو (Texaco)

- کمپانی ساسول (Sasol)

- کمپانی شورون (chevron)

- کمپانی کمپ ایر (CompAir)

- کمپانی آجیپ (Agip)

- روغن موتور اس تی پی (STP)

- کمپانی ایروشل (Aeroshell)

- کمپانی والوالین (Valvoline)

- کمپانی آرال (Aral)

- کمپانی اس کا اف (SKF)

- کمپانی ساناکو (Sunoco)

- کمپانی مولیکوت (Molykote)

- کمپانی کونوکو (Conoco)

- کمپانی کلوبر (klueber)

شرکتهای مهم ایرانی در حوزه انرژی و روانکارهای صنعتی:

- شرکت نفت سپاهان

- شرکت نفت پارس

- شرکت نفت ایرانول

- شرکت نفت بهران

شل، یکی از بزرگترین شرکتهای نفتی در جهان است.مقر اصلی آن در لندن، انگلیس قرار دارد، در زمینههای نفت، گاز، پتروشیمی و انرژی فعالیت دارد. فعالیت شل به دهه ۱۸۹۰ میلادی بازمیگردد.

اطلس کوپکو یک شرکت بینالمللی با بیش از نیم قرن تجربه میباشد. این کمپانی به عنوان رهبر در ارائه راهکارهای پیشرفته برای صنایع مختلف شناخته میشود. اطلس کوپکو با تمرکز بر کیفیت، نوآوری، و پشتیبانی فنی موثر، به مشتریان خود در ایجاد راهکارهای بهینه و افزایش بهرهوری کمک میکند.

توتال، یکی از بزرگترین تولیدکنندگان جهانی روغن و محصولات نفتی است. این شرکت فرانسوی، در زمینههای نفت، گاز، و انرژی فعالیت دارد. توتال به تولید روغنهای موتور با کیفیت بالا معروف است.

موبیل، یکی از بزرگترین شرکتهای نفتی جهان در آمریکا، به عنوان یکی از پیشروهای صنعت نفت و انرژی شناخته میشود. با بیش از 150 سال تاریخچه، موبیل در تولید و بازاریابی روغنهای موتور، سوختهای نفتی، و محصولات پتروشیمی فعالیت دارد.

کاسترول، یک شرکت برجسته در صنعت روغن و محصولات نفتی است. با بیش از 120 سال تجربه، کاسترول به عنوان یک نام آشنا و قدرتمند در بازار جهانی شناخته میشود.

اینگرسولرند، يک کمپانی بینالمللی در زمينه توليد و عرضه تجهيزات صنعتی و سيستمهای انرژی است. اين شرکت با بيش از 150 سال تجربه، در ارائه راهکارهای نوآورانه براي صنايع مختلف، از جمله هوای فشرده، خدمات ساختمانی، و حمل و نقل، فعالیت دارد.

خواص روغن صنعتی

روان کننده

روغن صنعتی به عنوان یک ماده روان کننده، کاربردهای فراوانی در صنایع مختلف دارد. این نوع روغن، به راحتی در فضای بین قطعات ماشینآلات فرو میرود و اصطکاک و سایش را کاهش میدهد. این ویژگی مهم، عمر مفید ماشینآلات را افزایش میدهد و نیاز به تعمیرات مکرر را کاهش میدهد.

مقاومت در برابر حرارت

روغن صنعتی معمولاً دارای پایینترین نقطه اشتعال است و میتواند در دماهای بالا استفاده شود. این ویژگی موجب مقاومت روغن صنعتی در برابر حرارت و دماهای بالا میشود. در صنایعی که با دماهای بالا روبرو هستند، استفاده از روغن صنعتی باعث میشود که ماشینآلات در شرایط سخت به خوبی عمل کنند و خرابی کمتری داشته باشند.

مقاومت در برابر اکسیداسیون

روغن صنعتی معمولاً مقاومت خوبی در برابر اکسیداسیون دارد. این به معنای آن است که در تماس با هوا و حرارت، روغن صنعتی کمتر اکسیده میشود و پایداری خوبی دارد. این ویژگی مهم در صنایعی که روغن صنعتی در آنها استفاده میشود، به دلیل تماس با هوا و حرارت مستمر، بسیار حائز اهمیت است.

کاربردهای روغن صنعتی

روغنهای صنعتی، دستهای گسترده از روانکنندههای مورد استفاده در صنایع مختلف را شامل میشوند. انواع مختلف روغن صنعتی در صنایع دریایی، تولید سیمان، هوانوردی، صنایع شیمیایی، داروسازی، صنایع غذایی، صنایع برق، چاپ و بستهبندی، متالورژی، منسوجات و... استفاده میشوند. این روغنها با ترکیبات ویسکوزیته کم تولید میشوند، بعضی از آنها ویسکوزیته بالا و غلظت زیاد دارند. همچنین، این نوع روغنها ممکن است از منابع معدنی یا مصنوعی تولید شوند و هر یک ویژگیهای خاص خود را دارند. روغنهای مصنوعی معمولاً دارای عمر ماندگار و پایداری بیشتری نسبت به روغنهای معدنی هستند.

روغن صنعتی، همانطور که اشاره شد، دارای مجموعهای گسترده از روغنهای صنعتی با کاربردهای متنوع است. یکی از تقسیمبندیهای آن بر اساس میزان گرانروی است. روغنهای صنعتی که برای روانکاری استفاده میشوند، با توجه به کاربردهایشان در صنایع سبک یا سنگین، با ویسکوزیته مشخصی در نظر گرفته میشوند.

روغنهای روانکار یا روغنهای سبک، با ویسکوزیته ۵ تا ۱۰ سانتیاستوک در صنایع سبک استفاده میشوند. یک سانتیاستوک (1 cSt) معادل یک میلیمتر مکعب بر ثانیه است. به عنوان مثال، آب در دمای ۲۰ درجه سانتیگراد دارای ویسکوزیته یک سانتیاستوک (1 cSt) میباشد.

روغن صنعتی در صنعت خودروسازی

روغن صنعتی در صنعت خودروسازی به عنوان روان کننده و محافظ ماشینآلات استفاده میشود. این نوع روغن، بین قطعات مختلف ماشین قرار میگیرد و اصطکاک و سایش را کاهش میدهد. همچنین، روغن صنعتی میتواند در افزایش عمر مفید موتورها و جلوگیری از زودتر خراب شدن آنها مؤثر باشد.

روغن صنعتی در صنعت پلاستیک

روغن صنعتی در تولید و فرآوری پلاستیک نیز استفاده میشود. این نوع روغن به عنوان یک عامل روان کننده و محافظ در تولید قطعات پلاستیکی مورد استفاده قرار میگیرد. استفاده از روغن صنعتی موجب افزایش انعطافپذیری و مقاومت قطعات پلاستیکی میشود و کیفیت و عمر مفید آنها را بهبود میبخشد.

روغن صنعتی در صنعت نفت و گاز

در صنعت نفت و گاز، روغن صنعتی برای کاربردهای مختلفی استفاده میشود. این نوع روغن میتواند در محافظت و حفظ عملکرد صنایع نفت و گاز مؤثر باشد. همچنین، روغن صنعتی در تولید و فرآوری سوختها و مشتقات نفتی نیز استفاده میششود.

روغن صنعتی در صنایع معدنی و فلزی

روغن صنعتی در صنایع معدنی و فلزی برای روان کردن و حفظ عمر مفید ماشینآلات و تجهیزات استفاده میشود. در عملیات معدنی و فلزی، ماشینآلات معرض شرایط سختی هستند و نیاز به روان کنندهای قوی و مقاوم است. روغن صنعتی به عنوان یک روغن با ویژگیهای مناسب، به خوبی در این صنایع عمل میکند.

روغن صنعتی در صنایع غذایی

روغن صنعتی در صنایع غذایی نیز استفاده میشود، اما با محدودیتهای خاصی. در برخی موارد، روغن صنعتی با روغنهای خوراکی ترکیب میشود تا به عنوان ماده روان کننده و حفظ کننده برای بستهبندی مواد غذایی استفاده شود. اما باید توجه داشت که استفاده از روغن صنعتی در صنایع غذایی باید بهطور کامل به مقررات بهداشتی و معیارهای ایمنی رعایت شود.

روغن صنعتی با پایه نفتی

روغن صنعتی با پایه نفتی، مجموعهای وسیع از روغنهای صنعتی را شامل میشود که برای ماشینآلات خانگی، ماشینآلات صنعتی و استفادههای عمومی به کار میروند. روغنهای صنعتی عموماً در فرآیند تقطیر نفت خام در کورهها تولید میشوند و با حذف عناصر ضار مانند گوگرد و فسفر و افزودن عناصری که خواص روغن را بهبود میبخشند، تهیه میشوند. افزودنیهای روغن، موادی هستند که مقاومت روغن در دماهای بالا را ثابت نگه میدارند و به پایداری ویسکوزیته کمک میکنند و در نتیجه، روغنهای صنعتی بر پایه نفتی در شرایط کاری مختلف ویژگیهای فیزیکی و شیمیایی خود را حفظ میکنند.

روغن صنعتی با پایه نفتی دارای ویژگیهای فراوانی است که آن را به یک انتخاب مناسب برای صنایع مختلف تبدیل کردهاند. این روغن دارای خاصیت مقاومت در برابر دما است و میتواند در شرایط گرمای بالا و یا سرمای شدید استفاده شود. همچنین، خاصیت ضد سایشی آن، باعث افزایش عمر مفید قطعات و ماشینآلات مختلف میشود.

علاوه بر این، روغن صنعتی با پایه نفتی دارای پایداری شیمیایی بالا است و در برابر اکسیداسیون و تغییرات شیمیایی مقاومت نشان میدهد. این ویژگی مهم باعث میشود که روغن صنعتی در طول زمان تغییر رنگ و بو نکند و عمر مفید بیشتری داشته باشد. روغن صنعتی با پایه نفتی به دلیل ویژگیهای منحصر به فرد خود، از جمله مقاومت در برابر دما، خاصیت ضد سایش و پایداری شیمیایی، در بسیاری از صنایع مختلف بهعنوان یک ماده اساسی و کاربردی مورد استفاده قرار میگیرد. کاربردهای گستردهای که این نوع روغن دارد، آن را به یک انتخاب ایدهآل در بسیاری از عملیات صنعتی تبدیل کرده است.

کاربردهای روغن صنعتی با پایه نفتی

روغن صنعتی با پایه نفتی در بسیاری از صنایع مختلف استفاده میشود. یکی از کاربردهای اصلی آن، به عنوان روانکننده در ماشینآلات صنعتی است. این روغن، به عنوان یک ماده روانکننده موثر، میتواند اصطکاک را در بین قطعات کاهش داده و عملکرد ماشینآلات را بهبود بخشد.

روغن صنعتی با پایه نفتی همچنین در صنعت حمل و نقل به عنوان مایع روانکننده مورد استفاده قرار میگیرد. از آنجایی که این نوع روغن دارای خاصیت مقاومت در برابر دما و فشار است، میتواند در شرایط سخت حمل و نقل مورد استفاده قرار گیرد.

در صنایع پتروشیمی و تولید پلاستیک، روغن صنعتی با پایه نفتی به عنوان عامل ترکیبسازی و افزودنی مورد استفاده قرار میگیرد. این روغن میتواند بهعنوان ماده اولیه در تولید محصولات پتروشیمیایی مورد استفاده قرار گیرد و خواص مکانیکی و شیمیایی محصولات را بهبود بخشد.

روغن صنعتی با پایه گیاهی

روغن صنعتی بر پایه گیاهی همانطور که از نام آن پیداست از فرآوری گیاهان خاص مانند (کاستور، خردل و کلزا به دست میآید.) روغنهای صنعتی بر پایه گیاهی به همراه افزودنیهایی که خواص روغن بر پایه گیاهی را بهبود میبخشند فرآوری و تولید میشوند. روغن صنعتی با پایه گیاهی یک راه حل سبز و پایدار برای صنایع است. استفاده از این نوع روغن باعث کاهش آلودگی محیط زیست، حفظ منابع طبیعی، و بهبود کارایی صنایع میشود. با پیشرفت تکنولوژی و توجه بیشتر به مسائل محیط زیست، استفاده از روغن صنعتی با پایه گیاهی به عنوان جایگزینی سبز و سازگار با محیط زیست برای روغنهای صنعتی با پایه نفتی در حال افزایش است.

استفاده از روغن صنعتی با پایه گیاهی دارای مزایای فراوانی است. این نوع روغن بر خلاف روغنهای صنعتی با پایه نفتی، غیر سمی و بیولوژیکاً تجزیهپذیر است. همچنین، استفاده از روغن صنعتی با پایه گیاهی باعث کاهش آلودگی هوا، حفظ منابع طبیعی، و کاهش انتشار گازهای گلخانهای میشود.

روغن صنعتی روانکارهای مهندسی

روانکارهای مهندسی، مجموعهای وسیع از روغنهای روانکار را شامل میشوند که برای کاربردها و مقاصد مختلف در صنعت به کار میروند و معمولاً برای هر خواص مورد نیاز روانکار، یک روغن روانکار خاص تولید میشود. به عنوان مثال، برای برنامههایی با طول عمر بالا، دمای بالا، دمای پایین یا سازگاری با مواد غذایی، باید از روغن روانکار مشخصی استفاده کنیم، به همین دلیل روغنهای روانکار در صنایعی مانند روغن گیربکس، روغن کمپرسور، روغن هیدرولیک و غیره استفاده میشوند.

روغنهای سبک برای روانکاری ماشینآلات با سرعت بالا و بار کم استفاده میشوند. این روغنها مناسب برای دستگاههای نساجی و ماشینآلات ساخت و تولید مانند تراش، فرز، سیانسی (CNC) میباشند. این نوع روغنها برای روانکاری ماشینآلات با سرعت متوسط و بار متوسط استفاده میشوند و در روانکاری دستگاههای چاپ، دستگاههای هیدرولیک و غیره نیز باید از روغنهای با ویسکوزیته بالاتر استفاده کرد.

روغنهای سنگین برای روانکاری ماشینآلات با سرعت کم و بار متوسط و بالا مورد استفاده قرار میگیرند. روغنها با ویسکوزیته ۱۰ تا ۳۰ سانتیاستوک در دمای ۱۰۰ درجه سانتیگراد برای روانکاری تجهیزات صنعتی با سرعت پایین و در شرایط سنگین مانند چرخدندههای مارپیچ و دستگاههای حفاری مناسب هستند.

عمر مفید روغنهای صنعتی

یکی از عوامل کلیدی در انتخاب روانکار صنعتی، "عمر مفید" یا همان مدت زمانی است که یک روغن صنعتی میتواند در شرایط بهینه عمل کند. کیفیت روغن مستقیماً بر عمر مفید آن تأثیر میگذارد. روغنهای با کیفیت پایدارتر عمل میکنند و میتوانند در شرایط سختتر نیز به خوبی عمل کنند. شرایط محیطی و عملکردی ماشینآلات تأثیر زیادی بر عمر مفید روغنها دارند. در شرایط با فشار، دما یا تغییرات شیمیایی شدید، انتظار میرود که روغنها سریعتر خسته شوند.

تکنولوژیهای جدید تولید روغنها بهبودهای قابل توجهی در عمر مفید آنها ایجاد کرده است. استفاده از فرآوریهای پیشرفته و افزایش پایداری روغنها را تضمین میکند. عوامل محیطی مانند ترازویل، رطوبت و آلودگیهای مختلف میتوانند عمر مفید روغنها را به شدت تحت تأثیر قرار دهند. نگهداری محیطی مناسب میتواند این تأثیرات را کاهش دهد.

نگهداری صحیح و منظم روغنها از جمله تعویض به موقع و فیلتراسیون مناسب میتواند به افزایش عمر مفید آنها کمک کند. در انتخاب روغنها، باید بین روغنهای مصنوعی و طبیعی تصمیمگیری کنید. هر یک دارای مزایا و معایب خود هستند که باید با دقت ارزیابی شوند. تغییرات دما میتواند سبب تغییر در ویژگیهای روغنها شده و در نتیجه تأثیری بر عمر مفید آنها داشته باشد.

استفاده از تکنیکهایی نظیر تصفیه و فیلتراسیون منظم، نظم در تعویض روغن و کنترل دما و فشار میتوانند به افزایش عمر مفید روغنها کمک کنند. فیلتراسیون منظم و مناسب میتواند از ذرات معلق و آلودگیها جلوگیری کرده و عمر مفید روغنها را افزایش دهد. در صورت نیاز به ذخیرهسازی طولانیمدت روغنها، نگهداری در شرایط مناسب و جلوگیری از تماس با عوامل آلوده میتواند عمر مفید را حفظ کند.

عمر مفید روغنهای صنعتی به انتخاب و مراقبت دقیقی نیاز دارد. با رعایت عوامل محیطی، انتخاب روغنهای با کیفیت و اجرای منظم تعویض و فیلتراسیون، میتوان از کارایی بالا و عمر مفید طولانیتری برخوردار شد.

اهمیت نگهداری مناسب روغن صنعتی

آلودگی نفتی یکی از عوامل اصلی خرابی ماشین آلات صنعتی است. روغن های صنعتی در معرض دو منبع اصلی آلودگی هستند: خاک و آب. هنگامی که آلودگی وارد سیستم میشود، همچنان ذرات جدید تشکیل میدهد. آنها اکسیداسیون و کاهش مواد افزودنی را افزایش میدهند و خواص روغن را کاهش میدهند. از طرف دیگر، آب ویژگیهای روان کننده را تخریب میکند و تشکیل اکسیداسیون و خوردگی را تسریع میکند.

دقیقاً به همین دلیل تمیز نگه داشتن روغن صنعتی ضروری است. تنها از این طریق میتوانید طول عمر تجهیزات خود را افزایش دهید.

در اینجا چند مرحله وجود دارد که به شما در این مورد کمک میکند:

از سیستم فیلتراسیون روغن استفاده کنید

وظیفه اصلی فیلترهای روغن صنعتی جلوگیری از آسیب ذرات کثیفی و رطوبت به ماشین آلات است.

این سیستمها برای صنایع مختلف از جمله خودروسازی، تولید برق، تولید، پالایش نفت و غیره حیاتی هستند. فیلترهای روغن در اندازههای مختلف، ظرفیتهای ذخیرهسازی کثیفی، رسانههای فیلتر و غیره وجود دارند. به همین دلیل ضروری است که فیلترهای روغنی را انتخاب کنید که نیازهای عملیاتی منحصر به فرد شما را برآورده کند.

در مرحله بعد، دستورالعمل های سازنده اصلی تجهیزات را بخوانید. فیلتر روغن صنعتی باید مشخصات روان کننده مانند نرخ جریان، افت فشار یا نرخ میکرون مطلق را داشته باشد.

در نهایت درباره فیلترهای روغن صنعتی مختلف تحقیق کنید. آنها اغلب به فیلترهای تمام جریان و عمقی تقسیم می شوند که کاربردها و اهداف متفاوتی دارند.

- سیستمهای فیلتر با جریان کامل: آنها برای انجام سریعتر فرآیند فیلتراسیون و حذف ذرات کثیفی بزرگ طراحی شده اند. آنها معمولاً از فیلترهای چرخشی استفاده میکنند که ذرات کثیفی بزرگتر از اندازه منافذ رسانه فیلتر را رهگیری میکنند. این سیستم فیلتر باید با مشخصات OEM مطابقت داشته باشد و در فواصل زمانی توصیه شده تعویض شود. آنها ظرفیت نگهداری خاک کوچک تری دارند که بر حسب گرم اندازه گیری میشود.

- فیلترهای نوع عمقی: آنها به آرامی روان کننده را فیلتر میکنند و حتی کوچکترین اجزای کثیفی را از بین میبرند. بر خلاف همتایان با جریان کامل، آنها از هر دو شکل گیری و جذب ذرات استفاده میکنند. وظیفه اصلی آنها جذب کثیفی است که فیلترهای جریان کامل قادر به از بین بردن آن نیستند. در حالی که آنها بخش اساسی هر موتور یا سیستم هیدرولیک هستند، مطمئن شوید که آنها را عاقلانه انتخاب کردهاید. به عنوان مثال، فیلترهای جاذب از مواد شیمیایی فعال استفاده میکنند که ممکن است افزودنی های روغن صنعتی ضروری را نیز از بین ببرد.

انجام آنالیز نفت صنعتی

به یاد داشته باشید که خواص مواد افزودنی با گذشت زمان بدتر میشود . به این ترتیب، آنها قادر به روغن کاری و محافظت از ماشین آلات و وسایل نقلیه صنعتی شما به عنوان مورد انتظار نیستند. به همین دلیل انجام آنالیز سیالات صنعتی به طور کامل ضروری است. این به شما کمک میکند تا وضعیت کلی تجهیزات خود و همچنین اثربخشی فناوری روغن کاری خود را ارزیابی کنید.

روش کار نسبتاً ساده است. شما یک نمونه روغن میگیرید و برای آزمایش به آزمایشگاه میفرستید. آنها وضعیت مایع را ارزیابی میکنند و تعیین میکنند که آیا آلایندهای وجود دارد یا خیر.

یک برنامه تجزیه و تحلیل روغن به شما امکان میدهد نوع و دامنه خرابی تجهیزات را تعیین کنید و تغییرات در خواص روغن صنعتی روغن را نظارت کنید. به این ترتیب، تعیین خواهید کرد که آیا روان کننده نیاز تجهیزات شما را برآورده میکند یا خیر.

مهمتر از همه، با اندازه گیری آلاینده های روغن، میتوانید کارایی سیستم فیلتراسیون روغن خود را تعیین کنید.

جدول ويسكوزيته روغن های صنعتی

| نوع روغن | ویسکوزیته (در دمای 40 درجه سانتیگراد) | کاربردها | ویژگیها |

|---|---|---|---|

| روغن هیدرولیک ISO VG 32 | 28-34 cSt | ماشینآلات سبک، سیستمهای هیدرولیکی کوچک | مقاومت در برابر سایش، کنترل فشار |

| روغن هیدرولیک ISO VG 46 | 41-50 cSt | ماشینآلات صنعتی و سنگین، سیستمهای هیدرولیکی متوسط | مقاومت حرارتی و پایداری بالا |

| روغن دنده صنعتی ISO VG 220 | 198-242 cSt | گیربکسهای سنگین، تجهیزات دندهای پرتنش | محافظت در برابر فشار بالا، ضد سایش |

| روغن کمپرسور ISO VG 68 | 61-75 cSt | کمپرسورهای هوا و گاز | کاهش رسوبات، بهبود کارایی |

| روغن توربین ISO VG 32 | 28-34 cSt | توربینهای بخار و گاز | پایداری حرارتی و ضد خوردگی |

| روغن موتور دیزلی 15W-40 | 12.5-16.3 cSt | موتورهای دیزلی سنگین | محافظت در برابر سایش و تشکیل رسوبات |

| روغن صنعتی ISO VG 100 | 90-110 cSt | بلبرینگها، پمپها و دستگاههای صنعتی | محافظت در برابر سایش و مقاومت بالا در برابر دما |

| روغن گریس (NLGI 2) | نیمه جامد | یاتاقانها، اتصالات مکانیکی سنگین | مقاوم در برابر رطوبت و دماهای بالا |

بهترین روشهای روانکاری

اتخاذ روشهای خوب روانکاری برای استفاده حداکثری از روانکارهای صنعتی مهم است. به عنوان مثال، ممکن است کاربردها را بیش از حد چرب یا کم چرب کنید، یا به دفعات زیاد یا به اندازه کافی مجدداً روغن کاری نکنید. این اشتباهات میتواند منجر به خرابی قطعات و اتلاف انرژی شود. در اینجا برخی از بهترین روشهای روغن کاری را بیان میکنیم:

- تعیین مقدار دقیق روان کننده مورد نیاز و اعمال دقیق آن.

- تعیین فرکانس مورد نیاز روغن کاری مجدد برای هر کاربرد.

- اجرای یک طرح روانکاری در مراحل تعمیر و نگهداری خود که به تشریح روشهای روانکاری برای هر قطعه از تجهیزات کارخانه شما میپردازد.

- آموزش کارکنان خود برای انجام فرآیندهای روانکاری بدون نقص.

- بررسی و نگهداری سوابق شرایط نگهداری و جابجایی.

- ضبط و ردیابی میانگین زمان بین خرابی (MTBR) و میانگین زمان بین تعمیر و نگهداری (MTBM).

انواع روغن صنعتی

روغن صنعتی، میتواند دامنه وسیعی را به خود اختصاص دهد به عنوان نمونه: روغن زنجیر، روغن دنده، روغن توربین، روغن برش، روغن های هیدرولیکی، روغنهای نساجی، روغن سیلندر، روغن های گردشی، روغنهای چند منظوره، روغن موتور دیزلی و بنزینی، روغن دنده، روغن دریایی، روغنهای ضد زنگ و ضدخوردگی، روغنهای کمپرسور، و غیره همگی در دسته روغنهای صنعتی جای دارند.

تفکری اشتباه!

بیشتر مردم فکر میکنند روغن صنعتی نوعی روغن است که با مواردی که در بالا به صورت فهرستوار نام بردیم متفاوت است. مثلا گمان میکنند این نوع روغن در قوطیایی قرار دارد که فقط نام روغن صنعتی بر روی آن قرار گرفته است. اما اینگونه نیست! این روغن، روغنی است که از روغن پایه شکل میگیرد و سپس می واند با افزودنیهای مختلفی که به آن اضافه میشود روغنهای متنوعی که اشاره کردیم را ایجاد کند در واقع تمام مواردی که اشاره شده نوعی روغن صنعتی هستند و بسته به این که افراد برای چه کاربردی آنها را میخرند، میتوانند از مزایای روانکاری آنها بهره ببرند.

روغن صنعتی دارای گونههای مختلفی از محصولات میباشد و هرکدام از آنها دارای کاربردها و خواص فیزیکی و شیمیایی متفاوتی میباشند. روغن صنعتی همهی مجموعهها و گروههای روانکارها را در بر میگیرد. مانند: گازها (اکثر اوقات کربن دی اکسید و هوا میباشد، اینگونه به نظر میرسد که نیتروژن یکی از روانکارهای گازی ویژه در زمان های آینده به حساب بیاید)، انواع مایعات (روغنهای حیوانی و گیاهی، روغنهای معدنی، روغنهای سنتزی، مشتقات اسیدهای چرب روغن بلند، سیالات پایه آبید و دیگر)، انواع گریس (گریس های صابونی کمپلکس ، گریس های صابونی ساده ، گریس های رنگ دانه ای ، ماده های معدنی ، پلیمر ها و دیگر مواد ) و روانکارهای جامد. درباره مورد آخر نیز میتوان گفت که شامل ترکیبهای آلی (از جمله بورون نیترید، دی سولفید مولیبدنیوم، تنگستن دی سولفید و موارد بیشماری از ترکیبات شیمیایی و مواد دیگر)، مواد معدنی جامد و ترکیبات (مانند پلی تترا فلورو اتیلن و phthalocyanine )، مواد نرم و پوشش دهندههای تبدیل شیمیایی میباشد.

علاوه بر این، روغن صنعتیها، استفاده مردم را نسبت به استفاده از افزودنیها بیشتر کرده است. در واقع همه انواع گروههای افزودنیهای معروف و شناخته شده مورد مصرف در دیگر نوع های روانکارها میباشد. علاوه بر این که افزودنیهای زیادی به عنوان اختصاصی برای روانکارهای صنعتی بخصوص برای سیالاتی که پایه آبی هستند مانند استرهای گلیسیرول و دیگر مورد های سازگار با محیط زیست، توسعه یافته است.

روغن صنعتی دو دسته میباشد، مانند روغن موتور که دو وظیفه روانکاری و وظیفه انتقال حرارت را دارد. روغن سيالی است كه كاربردهای بسيــار متنوع و درنتیجه انواع بسيارگوناگون و انواع متفاوتی دارد ولی در نظر عده زیادی از مردم همه اینها یک نوع کالا جلوه میکنند و فرقی بین آنها گذاشته نمیشود يكی از دلايل اين امر احتمالا اين است كه روغنهای صنعتی دارای ماده مشتركی هستند كه روغن پايه است میباشد. ولی تفاوت اصلی روغنهای صنعتی در نوع پایه روغنی و نوع افزودنیهای بکار رفته و شاخص ویسکوزیته میباشد.

روغنهای صنعتی شامل موارد زیر میباشند:

- روغن هیدرولیک

- روغن گردشی

- روغن کمپرسور هوا

- روغن کمپرسور گاز

- روغن کمپرسور سرمایشی

- روغن مته های بادی

- روغن دنده

- روغن دنده اتوماتیک , ATF

- روغن موتور دیزلی

- روغن موتور دریایی

- روغن موتور بنزینی

- روغن ترانسفورماتور

- روغن انتقال حرارت

- روغن ضد زنگ , ضد خوردگی

- روغن توربین

- روغن زنجیر

- روغن ماشین ابزار

- روغن برش

- روغن سیلندر بخار

- روغن نساجی

- روغن ماشین آلات راه سازی

- روغن چند منظوره

روغن هیدرولیک (روانکار انتقال قدرت)

روغن هیدرولیک جزو گروه روغن های صنعتی هستند که از آنها در سیستم های هیدرولیک مورد استفاده قرار می گیرند و همه آنها باید دارای مشخصه درجه خلوص بالا و ثابت اکسیداسیون باشند. روغن هیدرولیک به منظور انتقال قدرت در پمپ های هیدرولیک ، هیدروموتورها و سایر تجهیزات هیدرولیک مورد استفاده قرار میگیرید، روغن هیدرولیک باید داری گروانروی مشخص باشد اگر که گرانروی از حد مشخصی بیشتر باشد فشار زیادی برای به سیال در آوردن روغن به موتور دستگـــاه وارد میشود و از طرف دیگر اگر گرانروی روغن هیدرولیک از حد مشخصی کمتر باشد نمیتواند قدرت را انتقال بدهد و موجب نشتی زیاد در تجهیزات هیدرولیک میشود.

روغن انتقال حرارت

روغن های انتقال حرارت جزو گروه روغن های صنعتی هستند که از آنها در فرآيندهای عملیات حرارتی ، تبرید و … استفاده میشود. اساس این روغن ها همانطور که از نام آن نیز پیدا است برای گرفتن حرارت از محیط و قطعه کار می باشد و این روغن ها با ضریب انتقال حرارت مختلف برای کاربرد های گوناگون تولید میشوند.

یکی از کاربردهای روغن های انتقال حرارت در فرآیند کوینچ کردن یا سریع سرد کردن در سیال پس از عملیات حرارتی مانند عملیات حرارتی پسا جوشکاری PWHT، عملیات حرارتی بلبرینگ ها و …. میباشد.

روغن برشی

روغن های برشی جزو گروه روغن های صنعتی هستند که از آنها در فرايند های مانند تراشکاری، فرزکاری، چرخدنده تراشی و … استفاده میشود. وظیفه روغن های برشی دور کردن براده از سطح قطعه کار و خنک کردن ابزار براده برداری است. این روغن ها به صورت گسترده در ماشینکاری سوپر آلیاژها استفاده میشوند.

روغن گردشی

سیستم های گردشی باید در شرایط مختلف کار کنند، بنابراین بسیار مهم است که یک محلول روغن کاری داشته باشید که بدون توجه به شرایط به طور مداوم کار کند. روغنهای گردشی با عمر طولانی ما رسوبات را کاهش میدهند و در برابر سایش، خوردگی و آلودگی محافظت میکنند و به شما کمک میکنند زمان کار و بهرهوری عملیات خود را افزایش دهید.

روغن کمپرسور هوا

کمپرسورهای هوای روغنکاری شده نیز مانند خودروها به سطح صحیح روغن نیاز دارند. روغن کمپرسورهای هوا برای گریس کردن اجزای مکانیکی با هدف جلوگیری از هرگونه آسیب ناشی از استفاده بیش از حد و کمک به فشرده سازی هوا استفاده میشود. دو نوع روغن برای کمپرسورهای هوا وجود دارد: روغن معدنی و روغن مصنوعی. این روان کنندهها به دلیل ویسکوزیته و افزودنیهای موجود متفاوت هستند: روغن معدنی از پالایش نفت تولید میشود و روغن مصنوعی در آزمایشگاهها ایجاد میشود. به طور کلی، به کمپرسورها اجازه میدهد تا به روشی بیصدا کار کنند و می توان آن را با طیف وسیع تری از دما نسبت به روغن معدنی استفاده کرد، زیرا از دستگاه در برابر گرم شدن بیش از حد محافظت میکند.

روغن دنده

روغن دنده مادهای است که برای روان کردن و کاهش اصطکاک در دندههای خودرو استفاده میشود. این روغن باعث کاهش سایش و فرسایش قطعات داخلی دندهها میشود و عملکرد صحیح آنها را تضمین میکند. همچنین، روغن دنده به خنک کردن قطعات دنده و انتقال حرارت تولید شده در آنها کمک میکند.

روغن دنده در تمامی خودروهای دارای دنده مورد استفاده قرار میگیرد، از جمله خودروهای دستی و اتوماتیک. با استفاده از روغن دنده مناسب، عمر مفید دندهها به طور قابل توجهی افزایش مییابد و نیاز به تعمیر و تعویض آنها کاهش مییابد.

روغن دنده یکی از عوامل مهم در عملکرد و عمر مفید دندههای خودرو است. استفاده از روغن دنده مناسب و تعویض منظم آن، عمر مفید دندهها را افزایش میدهد و خرابیهای زودرس را کاهش میدهد. روغن دنده در دو نوع روغن دنده دستی و روغن دنده اتوماتیک تولید میشود.

روغن صنعتی نساجی

روغن صنعتی نساجی یک نوع روغن صنعتی است که برای استفاده در دستگاهها و ماشینآلات نساجی به کار میرود. این روغن به دلیل ویژگیهای خاص خود، در فرآیندهای مختلف نساجی مورد استفاده قرار میگیرد. روغن صنعتی نساجی به دلیل خواص ماندگاری، ضدسایش و مقاومت در برابر حرارت و فشار، میتواند بهبود قابل توجهی در عملکرد ماشینآلات نساجی و کیفیت محصول نهایی داشته باشد. روغن صنعتی نساجی در فرآیند تولید پارچه و نخ، به عنوان یک عامل حفاظتی و روانکننده مورد استفاده قرار میگیرد. این روغن باعث حفظ انعطافپذیری و جلوگیری از شکستگی مواد نساجی میشود. همچنین، از آسیب رساندن به الیاف جلوگیری کرده و کیفیت محصول نهایی را ارتقا میبخشد.

روغن صنعتی نساجی با تشکیل لایهی حفاظتی بر روی سطوح دستگاههای نساجی، از اصطکاک و سایش زیاد آنها جلوگیری میکند. این اصطکاک و سایش میتواند عمر مفید دستگاهها را کاهش دهد و در نتیجه، هزینههای تعمیر و نگهداری را افزایش دهد. استفاده از روغن صنعتی نساجی میتواند این مشکل را به طور قابل توجهی کاهش دهد. روغن صنعتی نساجی به دلیل مقاومت در برابر حرارت و فشار، در شرایط سخت صنعت نساجی قابل استفاده است. این ویژگی میتواند در جلوگیری از آسیب به ماشینآلات و تجهیزات نساجی در دماها و فشارهای بالا، بسیار مؤثر باشد.

روغن صنعتی نساجی در انواع مختلفی در بازار موجود است. هر نوع روغن دارای ویژگیها و کاربردهای خاص خود است. برخی از انواع روغن صنعتی نساجی عبارتند از: روغنهای معمولی، روغنهای ضدسایش، روغنهای مقاوم در برابر حرارت، روغنهای ضدزنگ.

روغن توربین

روغن توربین یک ماده روغنی ویژه است که برای استفاده در توربینها و دستگاههای حرارتی تولید میشود. برخی از خصوصیات مهم این روغن عبارتند از:

الف. مقاومت در برابر حرارت

روغن توربین باید دارای مقاومت بالا در برابر حرارت باشد. این خصوصیت از اهمیت بالایی برخوردار است زیرا توربینها و دستگاههای حرارتی در شرایط بسیار گرم و فشار بالا عمل میکنند.

ب. ویسکوزیته مناسب

ویسکوزیته روغن توربین باید به طور دقیق تنظیم شده باشد. این ویژگی مهم موجب کاهش سایش درونی توربین و افزایش عمر مفید آن میشود.

ج. خواص ضداکسیدانی

روغن توربین باید دارای خواص ضداکسیدانی قوی باشد تا از تشکیل رسوبات و رویش روغن در طول زمان جلوگیری کند. این خصوصیت باعث افزایش عمر مفید توربین و کاهش هزینههای نگهداری و تعمیرات میشود.

در هر توربین، میزان مصرف روغن توربین باید با دقت تعیین شود. برای این منظور، بهتر است دستورالعملهای تولید کننده را مشاهده و عمل کنید. مصرف بیش از حد یا کمتر از حد میزان روغن منجر به مشکلاتی مانند سایش زیاد یا آب زدگی روغن خواهد شد. تعویض روغن توربین باید به موقع انجام شود. تعویض دیرهنگام یا زودهنگام روغن میتواند عمر مفید توربین را کاهش داده و در نتیجه هزینههای نگهداری را افزایش دهد. برای تعیین زمان مناسب تعویض روغن، دستورالعمل تولید کننده را به دقت مطالعه کنید.

برای حفظ کارایی و عمر مفید توربین، لازم است به طور منظم بررسی و نظارت بر وضعیت آن صورت گیرد. بررسی لولهها، سطح روغن، فیلترها و سیستم خنککننده از جمله اقداماتی است که باید در نظر گرفته شوند.

روغن ماشین آلات راه سازی

روغن ماشین آلات راه سازی، یکی از اجزای حیاتی در عملکرد صحیح و بهینه ماشین آلات راهسازی است. این نوع روغن، به عنوان یک ماده ضروری، به منظور حفظ و نگهداری صحیح ماشینهای راهسازی مورد استفاده قرار میگیرد. هدف اصلی از استفاده از روغن ماشین آلات راه سازی، کاهش زیانهای ناشی از اصطکاک و حفاظت از قطعات و سطوح مکانیکی ماشینها در مقابل خوردگی و سایش است.

روغن ماشین آلات راه سازی، عموماً از مواد پایهای مانند روغنهای معدنی، روغنهای مصنوعی و یا روغنهای زیستی تشکیل شده است. این روغنها دارای خصوصیات فیزیکی و شیمیایی مناسبی هستند که به طور اختصاصی برای ماشینها و دستگاههای راهسازی طراحی شدهاند.

برخی از خصوصیات مهم روغن ماشین آلات راه سازی شامل ویسکوزیته مناسب، پایداری در دماهای مختلف، خاصیت ضد اکسیداسیون، خاصیت ضد خوردگی و خاصیت ضدسایش میباشد. این خصوصیات به کمک تولیدکنندهها بر اساس نیازها و شرایط کاری ماشینها، مشخص میشوند.

استفاده از روغن ماشین آلات راه سازی، به طور منظم و به موقع، از اهمیت ویژهای برخوردار است. تعویض منظم روغن و انجام تستهای کیفیت روغن میتواند به حفظ عملکرد بهینه ماشینها و کاهش هزینههای تعمیر و نگهداری کمک کند. همچنین، استفاده از روغن ماشین آلات راه سازی با کیفیت و استاندارد، از مصممترین راهها برای افزایش عمر مفید ماشینها و بهرهوری بهتر آنها است.

اگر به بهرهوری بالا و نگهداری بهینه ماشین آلات خود علاقهمندید، حتماً از روغن ماشین آلات راه سازی با کیفیت و استاندارد استفاده کنید. در صورت تمایل به کسب اطلاعات بیشتر و بهبود کارایی ماشینهای خود با گروه صنعتی کارو تماس حاصل نمایید.

روغن ترانسفورماتور

روغن ترانسفورماتور، نوعی روغن معدنی یا سنتتیک است که برای عملکرد بهینه ترانسفورماتورها و دیگر تجهیزات برقی استفاده میشود. این روغن به عنوان عایق الکتریکی عمل میکند و از تلفات ناشی از نشت جریان الکتریکی جلوگیری میکند. روغن ترانسفورماتور یکی از عوامل حیاتی در کارکرد و عملکرد ترانسفورماتورها است. روغن ترانسفورماتور یکی از مواد عایقی است که در ترانسفورماتورها به عنوان ماده انتقال حرارت و عایق الکتریکی استفاده میشود.

روغن ترانسفورماتور نقش بسیار مهمی در عملکرد بهینه ترانسفورماتورها و تجهیزات برقی ایفا میکند. خواص عالی عایق الکتریکی، پایداری حرارتی و مقاومت در برابر اکسیداسیون این روغن، باعث میشود که ترانسفورماتورها به طور موثر عمل کنند و زندگی مفید آنها افزایش یابد. با استفاده از روغن ترانسفورماتور، صنعت برق قادر خواهد بود تا عملکرد بهتری را در انتقال و توزیع انرژی داشته باشد.

روغن ترانسفورماتور به عنوان یک ماده انتقال حرارت و عایق الکتریکی در ترانسفورماتورها و دیگر تجهیزات برقی مورد استفاده قرار میگیرد. این روغن در برقرسانی و توزیع انرژی اهمیت بسیاری دارد و بدون آن کارکرد ترانسفورماتورها با مشکلات جدی مواجه خواهد شد.

روغن موتور دیزلی

روغن موتور دیزلی یکی از مواد اساسی برای عملکرد بهینه موتورهای دیزلی است. وظیفه روغن موتور دیزلی، حفظ رطوبت و روانکاری اجزاء موتور است. این کار بسیار حیاتی است چرا که موتورهای دیزلی دارای فشار بالا و دمای بالایی هستند که نیازمند روغنهای مقاوم با ویژگیهای خاص هستند. این روغن باید مقاومتی مناسب در برابر اکسیداسیون داشته باشد. زمانی که موتور خاموش است، روغن همچنان در معرض هوا و حرارت قرار دارد و اگر مقاومت کافی نداشته باشد، اکسیده میشود که منجر به تشکیل رسوبات زودهنگام میشود. روغن موتور دیزلی میتواند از فرایند سایش جلوگیری کند و از اجزاء موتور در برابر خرابیهای زودهنگام محافظت کند. این ویژگی به کاهش هزینههای تعمیر و نگهداری کمک میکند.

روغن موتور دیزلی دارای ویژگیهایی است که نقش حیاتی در عملکرد موتورهای دیزلی ایفا میکند. این ویژگیها باید مورد توجه قرار گیرند هنگام خرید روغن موتور دیزلی. ویسکوزیته به میزان چگالی روغن موتور دیزلی در دمای اتاق اشاره دارد. ویسکوزیته مناسب، از اجزاء موتور جلوگیری میکند و برای راندمان بهتر موتور ضروری است. ایندکس گرمایی نشاندهنده توانایی روغن در مقابله با دماهای بالا و پایین است. روغن موتور دیزلی با ایندکس گرمایی مناسب، در هر شرایط آب و هوایی عملکرد خوبی خواهد داشت.

روغن سیلندر

روغن سیلندر یکی از مهمترین مواد ضروری در علم مهندسی و صنعت است. این ماده با خصوصیات منحصر به فرد خود، در بسیاری از صنایع و کاربردها استفاده میشود. تاریخچه استفاده از روغن سیلندر به دوران باستان برمیگردد. انسانهای اولیه از منابع طبیعی موجود در طبیعت برای روغنگیری استفاده میکردند. با گذر زمان و پیشرفت تکنولوژی، فرآیند تولید و استفاده از روغن سیلندر بهبود یافته و روزگاری که این ماده از زندگی ما دور بود، به سادگی جزء روزمرگیهای ما شد.

روغن سیلندر به دو صورت سنتی و صنعتی تولید میشود.

- روشهای سنتی: روغن سیلندر در گذشته به صورت سنتی از منابع طبیعی مثل بذرها و گیاهان استخراج میشد. این روشها اغلب به صورت دستی انجام میشدند و کیفیت نهایی روغن تولیدی ممکن بود متفاوت باشد.

- روشهای صنعتی: با پیشرفت تکنولوژی و علم، روشهای صنعتی برای تولید روغن سیلندر به کار گرفته شدهاند. این روشها باعث بهبود کیفیت و تصفیه بهتر روغن تولیدی میشوند و به مقیاس بزرگتری انجام میشوند.

روغن سیلندر با خصوصیات منحصر به فرد و کاربردهای گسترده، به یکی از مهمترین مواد در صنعت و علم مهندسی تبدیل شده است. استفاده از این روغن در خودروها، ماشینآلات و آشپزی، بهبود کارایی و عمر مفید این موارد را تضمین میکند. با رعایت نکات مهم در استفاده و خرید، میتوان از این ماده با اثربخشی برخوردار شد.

روغن سیلیکون

در دنیای امروزی تکنولوژی، علم و صنعت به سرعت در حال پیشرفت هستند و ما با شاهد انواع محصولات و مواد جدید هستیم که در این تحولات موثر هستند. یکی از این مواد نوآورانه، روغن سیلیکون است که از زمان اختراعش در دهه 1930 تاکنون کاربردهای گستردهای در صنایع مختلف داشته است. روغن سیلیکون دارای ویژگیها و خواص منحصر به فردی است که از آن برای کاربردهای مختلف استفاده میشود. این ویژگیها شامل مقاومت در برابر دما، عدم قابلیت هدر رفتن، ایجاد لایه حفاظتی و غیره میباشد.

روغن سیلیکون، یا به عبارت دیگر روغن پلی دی متیل سیلوکسان (PDMS)، یک ماده یکپارچه و گستردهکاربردی است که در بسیاری از صنایع مختلف استفاده میشود. این روغن منحصربهفرد و خاصیتهای برجستهای دارد که آن را برای استفاده در زمینههای مختلف، از محصولات مراقبت از پوست تا لوبریکانتهای صنعتی، مناسب میسازد. روغن سیلیکون در صنایع مختلف از جمله صنعت الکترونیک، پزشکی، خودروسازی و غیره استفاده میشود.

روغن سیلیکون اصولاً از واحدهای دی متیل سیلوکسان تشکیل شده است که به عنوان [(CH3)2SiO]n شناخته میشود، جایی که "n" نشاندهنده تعداد واحدهای تکراری است. تغییر طول زنجیره سیلوکسان باعث ایجاد گریدهای لزجتی مختلف برای روغن سیلیکون میشود و آن را برای کاربردهای مختلف مناسب میکند.

کاتالوگ روانکارهای صنعتی

لیست قیمت روغن صنعتی

همانطور که میدانید در سالهای اخیر تمامی محصولات بازار ایران دچار نوسانات شدید قیمتی شدند. در این بین روانکارهای صنعتی نیز از این قاعده مستثنی نبوده و قیمت آنها به طور مداوم نوسان دارد.

شرکت تامین روانکار کارو همیشه سعی بر این داشته تا کمترین قیمت را برای روانکارهای صنعتی به مشتریان ارائه دهد.

هم اکنون میتوانید برای دریافت لیست قیمت روانکارهای صنعتی با مشاورین ما تماس حاصل نمایید. 02188872171 (10خط ویژه)

سوالات متداول درباره روغن صنعتی

بله، روغن صنعتی به عنوان روان کننده در صنایع مختلفی مانند خودروسازی، پلاستیک، نفت و گاز، معدن و فلز، و غذایی استفاده میشود.

بله، روغن صنعتی معمولاً مقاومت خوبی در برابر حرارت و دماهای بالا دارد.

نه، استفاده از روغن صنعتی در صنایع غذایی ممکن است، اما باید به مقررات بهداشتی و معیارهای ایمنی رعایت شود.

بله، استفاده از روغن صنعتی به عنوان روان کننده و محافظ ماشینآلات میتواند در کاهش خرابیها و افزایش عمر مفید آنها مؤثر باشد.

بله، استفاده از روغن صنعتی در صنایع معدنی و فلزی برای روان کردن و حفظ عمر مفید ماشینآلات و تجهیزات رایج است.

روغن صنعتی یک ماده بسیار مهم در صنعت و تولید است. با ویژگیهایی مانند روان کنندگی، مقاومت در برابر حرارت و اکسیداسیون، این نوع روغن به عنوان یک ماده محافظ و کاهنده سایش عمل میکند. استفاده از روغن صنعتی در صنایع مختلف از جمله خودروسازی، پلاستیک، نفت و گاز، معدن و فلز و غذایی امکان بهبود کارایی ماشین آلات و کاهش خرابی ها را فراهم میکند.